- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

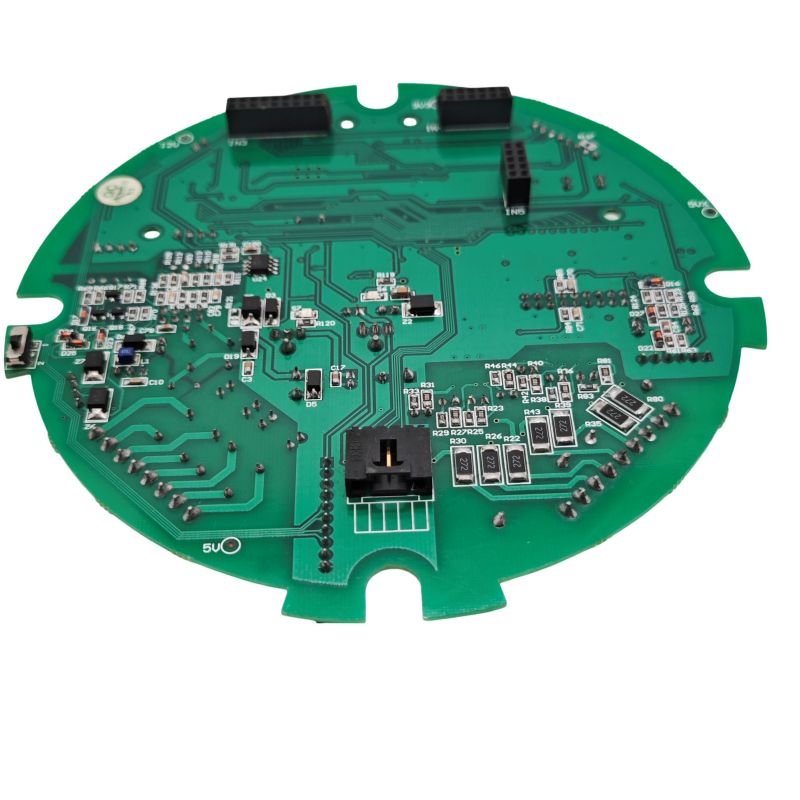

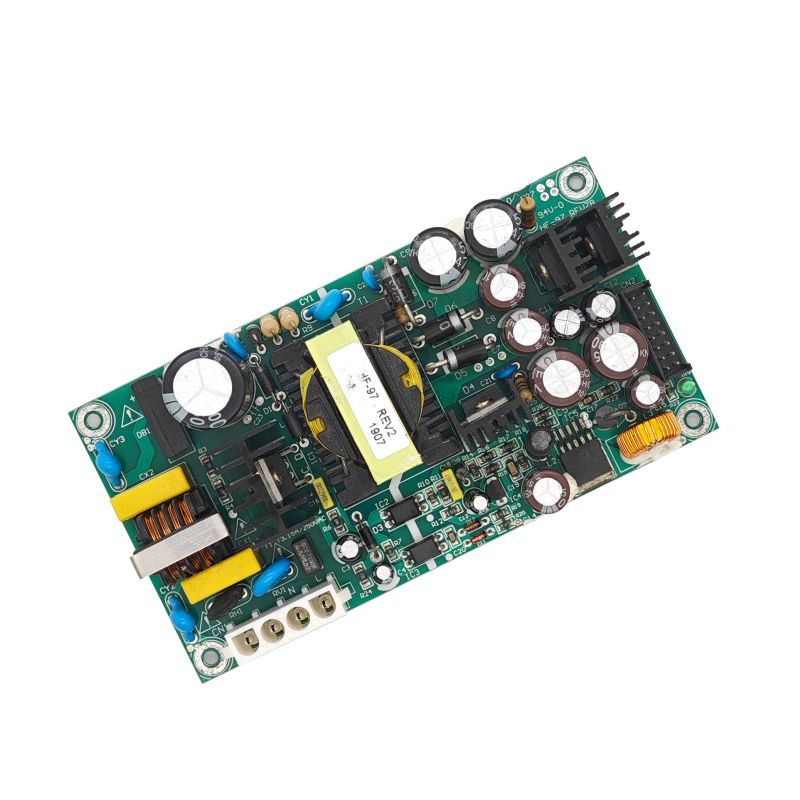

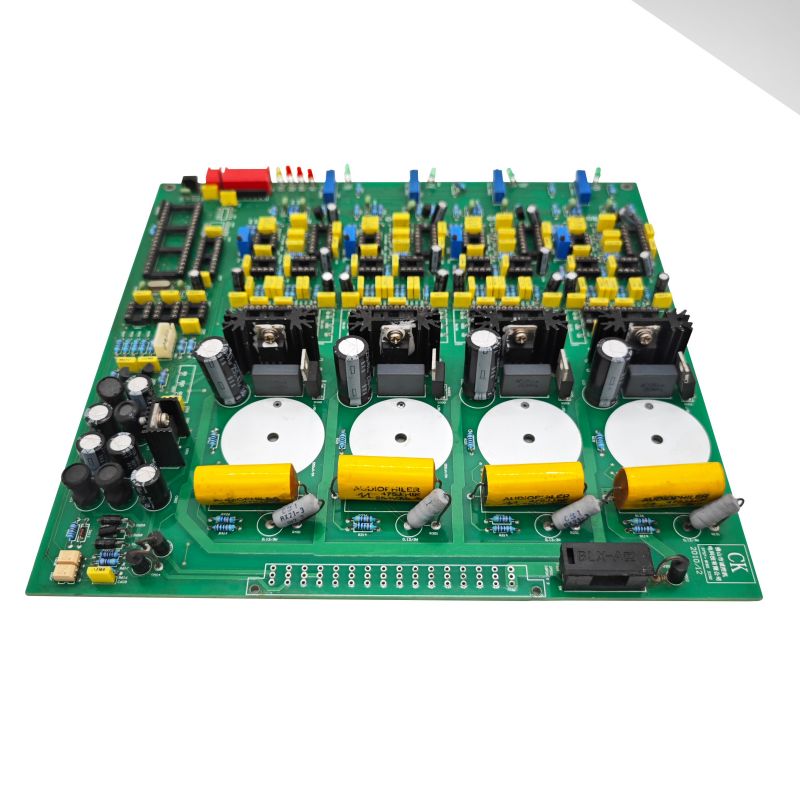

圧力センサーPCBA

お問い合わせを送信

UNIXPLORE Electronics が誇りを持ってお客様に提供できるのは、 圧力センサーPCBA。私たちの目標は、お客様に当社の製品とその機能と特長を十分に理解していただくことです。新旧のお客様にご協力いただき、共に豊かな未来に向かって進んでいただけますよう、心よりお願い申し上げます。

圧力センサー PCBA は、圧力センサーに使用されるプリント基板アセンブリ部品を指し、圧力センサーのコア部品の 1 つです。圧力センサーPCBAは、圧力センサーなどのセンサーデバイスを通じて測定された圧力値を感知し、A/D変換回路を使用してアナログ電気信号に変換し、さらに制御チップを通じて処理し、電力情報を出力に変換します。電圧や電流などの信号を後で使用できるようにします。データの分析と管理。

圧力センサー PCBA の主な機能は次のとおりです。

センシング信号収集:感知した圧力信号をアナログ電気信号に変換します。

信号増幅:収集された信号を処理してノイズを除去し、より高い電圧値に変換して、より正確な A/D デジタル変換を実現します。

デジタル信号処理:高速A/D変換やデジタルシグナルプロセッサ(DSP)などの技術を利用してアナログ信号をデジタル信号に変換し、信号処理やアルゴリズム計算を内蔵の組み込みプロセッサ上で実行します。

通信モジュール:シリアル ポート、Bluetooth、Wi-Fi、Zigbee、Modbus などのさまざまな通信プロトコルとインターフェイスを介して、電気制御システム、データ収集システム、またはリモート監視および管理用のインテリジェント機器に接続できます。

パワー管理:センサーの電源を管理して、センサー システムの安定性と継続的な動作を確保します。

圧力センサーの核心部分である圧力センサーPCBAは、高精度、高信頼性、高安定性という特徴を持っています。さまざまな圧力信号を読み取り、処理することができ、産業用制御、医療機器、自動車、環境保護などの分野で幅広く使用できます。製品の性能向上と品質管理の向上に貢献します。

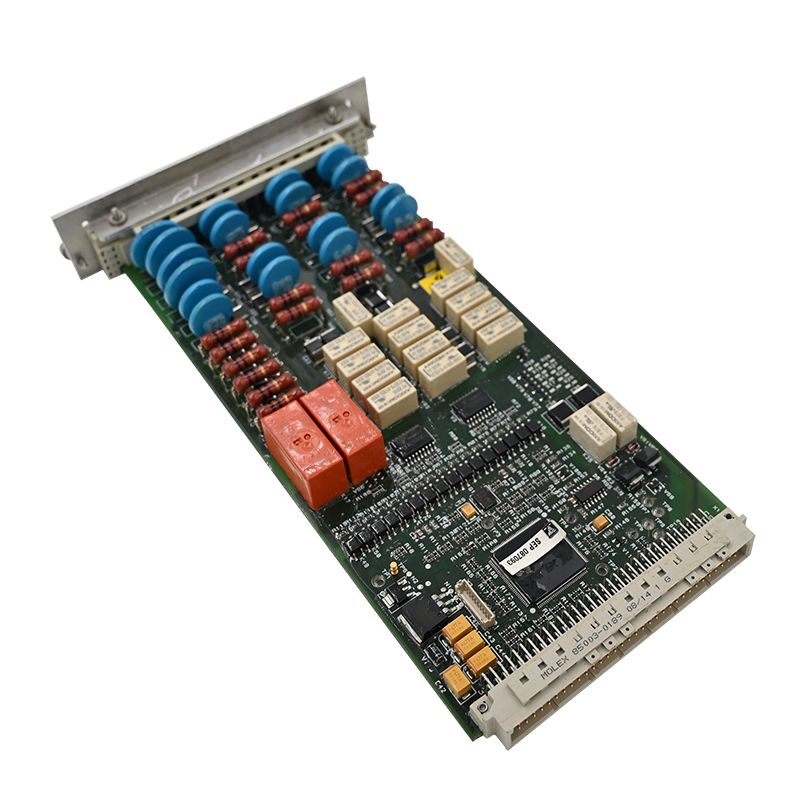

* ブランク PCB 製、コンポーネントは当社購入

* 部品が完全に組み立てられたPCB製造

*出荷前に100%機能テストOK

* RoHS 準拠、鉛フリー製造プロセス

* 短納期、独立した ESD パッケージ付き

* PCB設計、PCBレイアウト、PCB製造、部品調達、PCB SMTおよびDIPアセンブリ、ICプログラミング、機能テスト、パッケージング、納品までのワンストップ電子製造サービス

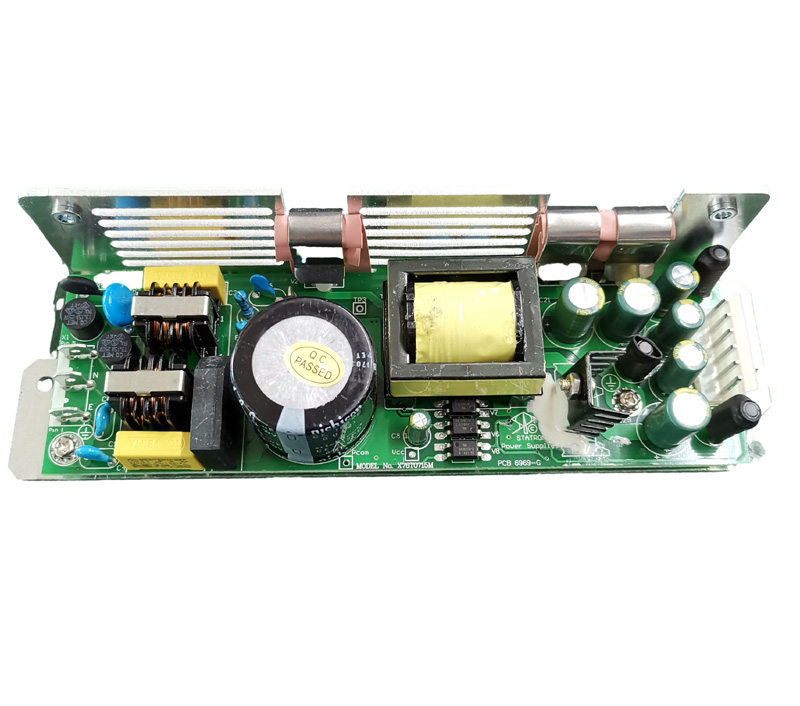

| パラメータ | 能力 |

| レイヤー | 1~40層 |

| 組立式 | スルーホール (THT)、表面実装 (SMT)、混合 (THT+SMT) |

| 最小コンポーネントサイズ | 0201(01005 メートル法) |

| 最大コンポーネントサイズ | 50 mm x 50 mm x 10 mm (2.0 インチ x 2.0 インチ x 0.4 インチ) |

| コンポーネントパッケージのタイプ | BGA、FBGA、QFN、QFP、VQFN、SOIC、SOP、SSOP、TSSOP、PLCC、DIP、SIPなど |

| 最小パッドピッチ | QFP、QFN の場合は 0.5 mm (20 mil)、BGA の場合は 0.8 mm (32 mil) |

| 最小トレース幅 | 0.10 mm (4 ミル) |

| 最小トレースクリアランス | 0.10 mm (4 ミル) |

| 最小ドリルサイズ | 0.15 mm (6 ミル) |

| 最大基板サイズ | 18 インチ x 24 インチ (457 mm x 610 mm) |

| 板厚 | 0.0078インチ(0.2mm)~0.236インチ(6mm) |

| 基板材質 | CEM-3、FR-2、FR-4、High-Tg、HDI、アルミニウム、高周波、FPC、リジッドフレックス、ロジャースなど |

| 表面仕上げ | OSP、HASL、フラッシュゴールド、ENIG、ゴールドフィンガーなど |

| はんだペーストの種類 | 有鉛または無鉛 |

| 銅の厚さ | 0.5オンス – 5オンス |

| 組立工程 | リフローはんだ付け、ウェーブはんだ付け、手はんだ付け |

| 検査方法 | 自動光学検査 (AOI)、X 線、外観検査 |

| 社内での試験方法 | 機能テスト、プローブテスト、老化テスト、高温および低温テスト |

| ターンアラウンドタイム | サンプリング: 24 時間~7 日、大量実行: 10~30 日 |

| PCB アセンブリ規格 | ISO9001:2015; ROHS、UL 94V0、IPC-610E クラス II |

● お客様のテスト要件に応じてカスタマイズされた圧力センサー PCBA 機能テスト治具

● プラスチック&メタルケースの金型や部品製作を含むボックス構築サービス

● 選択ラッカーコーティング、エポキシ樹脂ポッティングなどのコンフォーマルコーティング

●ワイヤーハーネスおよびケーブルアセンブリ

● ボックス、スクリーン、メンブレンスイッチ、ラベル貼り付け、カスタマイズされたカートンまたは小売箱の梱包を含む完成品の組み立て。

● ご要望に応じて、PCBA に関するさまざまなサードパーティテストを利用できます。

● 製品認証の支援

-

1.自動はんだペースト印刷

-

2.はんだペースト印刷完了

-

3.SMT ピックアンドプレイス

-

4.SMT ピックアンドプレイス完了

-

5.リフローはんだ付けの準備ができています

-

6.リフローはんだ付け完了

-

7.AOIの準備ができています

-

8.AOI検査プロセス

-

9.THT コンポーネントの配置

-

10.ウェーブはんだ付けプロセス

-

11.THTの組み立てが完了しました

-

12.THTアセンブリのAOI検査

-

13.ICプログラミング

-

14.機能テスト

-

15.QCチェックと修理

-

16.PCBAコンフォーマルコーティングプロセス

-

17.ESDパッキン

-

18.出荷準備完了

-

Delivery Service

-

Payment Options