- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

PCBA処理における熱設計と熱散逸溶液

2025-01-16

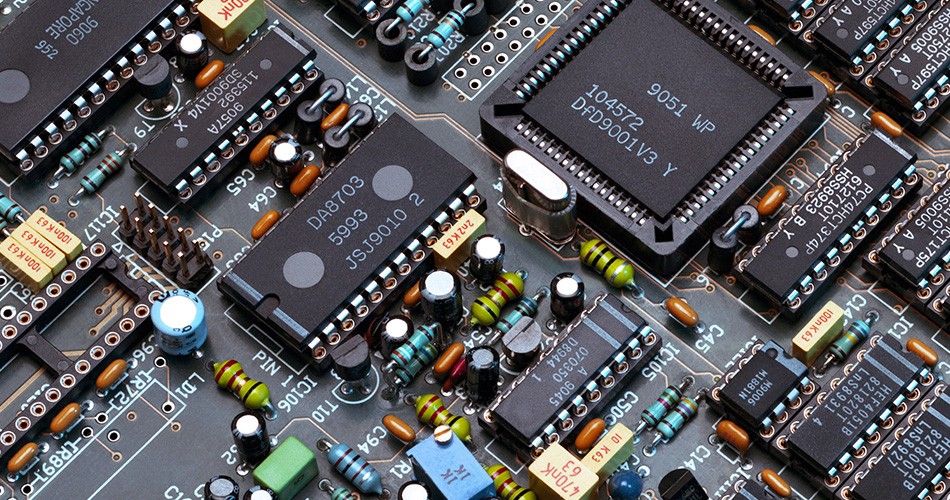

PCBAで(印刷回路基板アセンブリ)電子製品の安定性と長期的な信頼性を確保するための、加工、熱設計、熱散逸溶液が重要な要素です。電子デバイスのパフォーマンスが改善し続け、消費電力が増加するにつれて、熱管理は設計において重要な考慮事項になります。この記事では、効果的な熱設計を実行し、熱源の識別、熱散逸材料の選択、熱散逸構造の設計、熱散逸試験など、PCBA処理に適切な熱散逸溶液を実装する方法について説明します。

熱源の識別と評価

1.熱源を決定します

でPCBA処理、主な熱源を最初に特定する必要があります。これらの熱源には、通常、より大きな統合回路(IC)、プロセッサ、パワーアンプなどが含まれます。

パワーコンポーネント:CPU、GPU、パワーマネジメントチップなど、機能するときに高熱を生成します。

電流負荷:電源モジュールなどの大きな電流が通過する回路コンポーネントも、大幅な熱を生成できます。

実装戦略:回路設計と熱シミュレーションツールを使用して、熱源の位置と量を決定し、ボード全体への影響を評価します。

熱散逸材料の選択

1。熱伝導材料

適切な熱伝導材料を選択することは、熱散逸効率を改善するための鍵です。一般的な熱導電性材料には、ヒートシンク、サーマルシリカゲル、サーマルパッドが含まれます。

ヒートシンク:アルミニウム合金または銅のヒートシンクを使用して、熱散逸のために表面積を増加させ、熱散逸効果を改善します。

熱伝導性シリコン:熱源とラジエーターの間で使用して、熱伝導効率を改善し、不規則なギャップを埋めます。

サーマルパッド:コンポーネントの底部とヒートシンクの間で使用され、優れた熱接触を提供し、熱抵抗を減らします。

実装戦略:熱源の特性に基づいて適切な熱伝導材料を選択して、熱源からヒートシンクまで効果的に熱を行うことができるようにします。

熱散逸構造の設計

1。ラジエーター設計

適切な熱散逸構造を設計することは、熱散逸効率を改善するために重要です。効果的なヒートシンクの設計は、熱をより良く管理するのに役立ちます。

ヒートシンクの設計:適切なヒートシンクのサイズと形状を設計して、熱散逸と空気の流れを最適化します。

ヒートパイプ技術:高出力用途では、ヒートパイプテクノロジーを使用して、熱源からヒートシンクまで熱を迅速に行います。

実装戦略:設計段階で熱分析を実施し、適切なヒートシンク構造を選択し、他のコンポーネントとの互換性を検討します。

2。空気流の最適化

空気の流れを最適化すると、熱散逸効率を改善し、熱の蓄積を減らすことができます。

ファンの構成:空気の流れを増やし、熱散逸を支援するために必要な場所にファンをインストールします。

換気ホールの設計:回路基板またはケースに換気穴を設計して、熱気の排出を促進します。

実装戦略:ファンとベントを適切に構成して、滑らかな空気の流れを確保し、熱散逸を改善します。

熱試験と検証

1。熱シミュレーションとテスト

PCBA処理では、熱シミュレーションと実際のテストは、熱設計の有効性を検証するのに役立ちます。

熱シミュレーション分析:熱シミュレーションツールを使用して、動作条件下で回路基板の温度分布を予測し、潜在的なホットスポットを特定します。

物理テスト:実際の製品で熱試験を実施して、さまざまなコンポーネントの実際の温度を測定して、冷却ソリューションの有効性を検証します。

実装戦略:熱シミュレーションと実際のテスト結果を組み合わせて、熱散逸設計を調整して、実際の使用における信頼性を確保します。

2。長期的な信頼性テスト

長期的な信頼性テストは、長期間の使用にわたる熱設計の有効性を評価します。

老化テスト:回路基板を高温環境に配置し、熱散逸設計の効果を観察するために長期老化テストを実施します。

環境テスト:さまざまな環境条件下で回路基板の熱性能をテストして、さまざまな環境で安定して動作できるようにします。

実装戦略:長期的および環境テストを実施して、熱設計の長期的な信頼性を評価し、必要な最適化調整を行います。

要約します

PCBA処理では、電子製品の安定性と信頼性を確保するための熱設計と熱散逸溶液が鍵となります。熱源を特定し、適切な熱散逸材料を選択し、熱散逸構造の設計を最適化し、熱散逸テストを実施することにより、熱を効果的に管理でき、製品のパフォーマンスと寿命を改善できます。設計と処理中にこれらの要因を考慮することで、製品の全体的な品質と信頼性を改善するのに役立ちます。

-

Delivery Service

-

Payment Options