- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

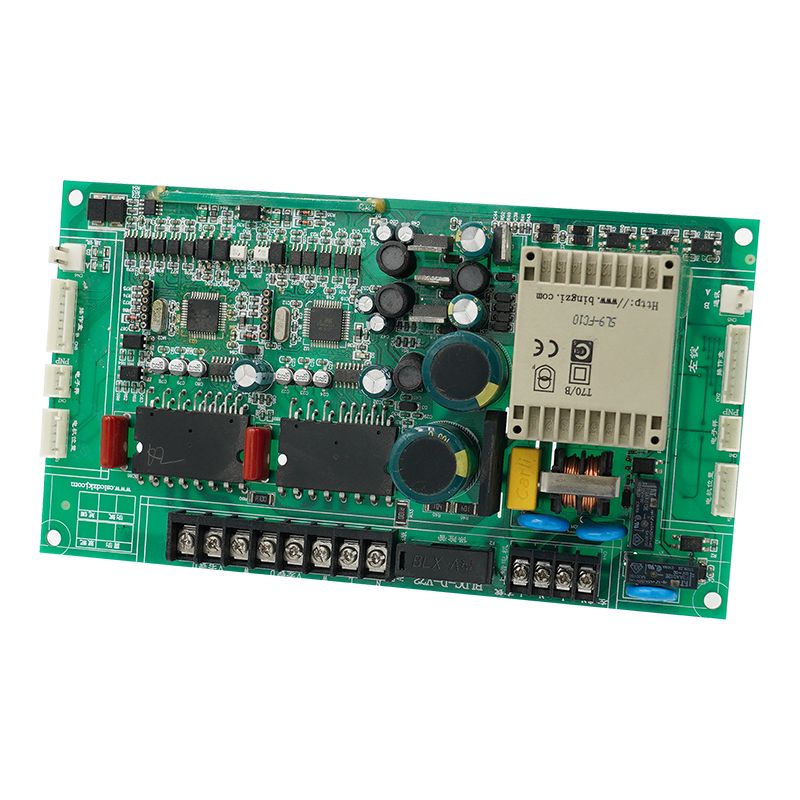

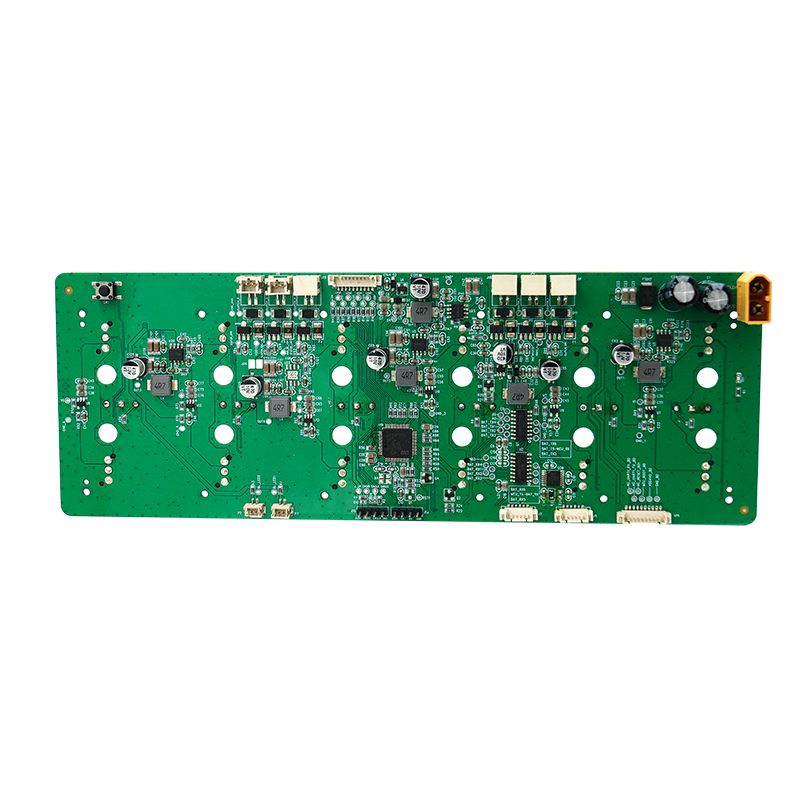

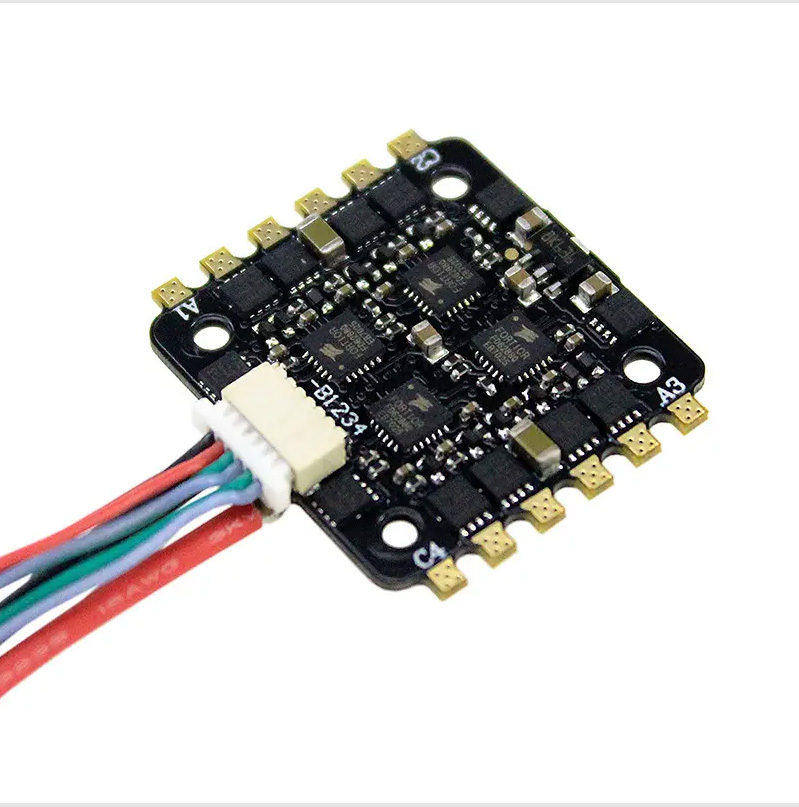

3DプリンターPCBA

お問い合わせを送信

Unixplore Electronics は、高品質の製品の開発と製造に取り組んできました。3DプリンターPCBA 2011年からOEMおよびODMタイプの形で。

3D プリンタ PCBA の長期安定した動作を保証するには、次のようないくつかの側面に対処する必要があります。

高品質のコンポーネントを選択してください:高品質で評判の良い電子部品を使用してください。これにより、安定したパフォーマンス、高温耐性、強力な干渉防止機能、および全体的な信頼性が保証されます。

回路を適切に設計する:回路設計は綿密に行う必要があります。電源、グランド、信号線は、干渉や電磁ノイズを低減し、正常な信号伝送を確保するために論理的にレイアウトする必要があります。過電流、過電圧、短絡保護回路も含める必要があります。

効果的な熱放散を確保:重要なコンポーネントには優れた放熱設計が必要です。これは、ヒートシンクやファンを使用するか、PCB 上の銅箔面積を増やして過熱や損傷を防ぐことで実現できます。

高品質の PCB 製造プロセスを使用:信頼性の高い PCB 材料を使用し、強力なはんだ付けを保証し、良好な機械的強度を維持します。冷たいはんだ接合や機械的ストレスによって引き起こされる問題を回避してください。

Kilang PCBA memerlukan peralatan canggih untuk pengeluaran PCB fleksibel dan papan tegar-flex. Mesin penempatan ketepatan tinggi dan peralatan pemotongan laser adalah kunci untuk memastikan kualiti pengeluaran. Mesin-mesin ini dapat memenuhi tuntutan ketepatan tinggi, pengeluaran ketumpatan tinggi dan memastikan penempatan komponen yang tepat.制御プログラムは、クラッシュや異常を防ぐために堅牢である必要があります。理想的には、システムの安定性を確保するために、異常保護と自動回復をサポートする必要があります。

衝撃防止策:フィルタ、絶縁設計、および安定化電源を使用して、外部電磁干渉を防止し、スムーズなシステム動作を保証します。

徹底的なテストと検証を実施します。老化テスト、温度サイクルテスト、機能テストを実行します。長期的な安定性を確保するために、問題を迅速に特定して対処します。

* ベア PCB を製造、コンポーネントは当社が購入

* 部品が完全に組み立てられたPCB製造

* 出荷前に 100% 機能テスト済み

* RoHS 準拠、鉛フリー製造プロセス

* 短納期、独立した ESD パッケージ付き

* PCB設計、PCBレイアウト、PCB製造、部品調達、PCB SMTおよびDIPアセンブリ、ICプログラミング、機能テスト、パッケージング、納品までのワンストップ電子製造サービス

| パラメータ | 能力 |

| レイヤー | 1~40層 |

| 組立式 | スルーホール (THT)、表面実装 (SMT)、混合 (THT+SMT) |

| 最小コンポーネントサイズ | 0201(01005 メートル法) |

| 最大コンポーネントサイズ | 50 mm x 50 mm x 10 mm (2.0 インチ x 2.0 インチ x 0.4 インチ) |

| コンポーネントパッケージのタイプ | BGA、FBGA、QFN、QFP、VQFN、SOIC、SOP、SSOP、TSSOP、PLCC、DIP、SIPなど |

| 最小パッドピッチ | QFP、QFN の場合は 0.5 mm (20 mil)、BGA の場合は 0.8 mm (32 mil) |

| 最小トレース幅 | 0.10 mm (4 ミル) |

| 最小トレースクリアランス | 0.10 mm (4 ミル) |

| 最大基板サイズ | 0.15 mm (6 ミル) |

| 最大基板サイズ | 18 インチ x 24 インチ (457 mm x 610 mm) |

| 板厚 | 0.0078インチ(0.2mm)~0.236インチ(6mm) |

| 基板材質 | CEM-3、FR-2、FR-4、High-Tg、HDI、アルミニウム、高周波、FPC、リジッドフレックス、ロジャースなど |

| 表面仕上げ | OSP、HASL、フラッシュゴールド、ENIG、ゴールドフィンガーなど |

| はんだペーストの種類 | 有鉛または無鉛 |

| 銅の厚さ | 0.5オンス – 5オンス |

| 組立工程 | リフローはんだ付け、ウェーブはんだ付け、手はんだ付け |

| 検査方法 | 自動光学検査 (AOI)、X 線、外観検査 |

| 社内での試験方法 | 機能テスト、プローブテスト、老化テスト、高温および低温テスト |

| 所要時間 | サンプリング: 24 時間~7 日、大量実行: 10~30 日 |

| PCB アセンブリ規格 | ISO9001:2015; ROHS、UL 94V0、IPC-610E クラス II |

● クライアントのテスト要件に応じてカスタマイズされた 3D プリンター PCBA 機能テスト治具

● プラスチック&メタルケースの金型や部品製作を含むボックス構築サービス

● 選択ラッカーコーティング、エポキシ樹脂ポッティングなどのコンフォーマルコーティング

●ワイヤーハーネスおよびケーブルアセンブリ

● ボックス、スクリーン、メンブレンスイッチ、ラベル貼り付け、およびカスタマイズされたカートンまたは小売箱の梱包を含む完成品の組み立て。

● ご要望に応じて、PCBA に関するさまざまなサードパーティテストを利用できます。

● 製品認証の支援

-

1.自動はんだペースト印刷

-

2.はんだペースト印刷完了

-

3.SMT ピックアンドプレイス

-

4.SMT ピックアンドプレイス完了

-

5.リフローはんだ付けの準備ができています

-

6.リフローはんだ付け完了

-

7.AOIの準備ができています

-

8.AOI検査プロセス

-

9.THT コンポーネントの配置

-

10.ウェーブはんだ付けプロセス

-

11.THTの組み立てが完了しました

-

12.THTアセンブリのAOI検査

-

13.ICプログラミング

-

14.機能テスト

-

15.QCチェックと修理

-

16.PCBAコンフォーマルコーティングプロセス

-

17.ESDパッキン

-

18.出荷準備完了