- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

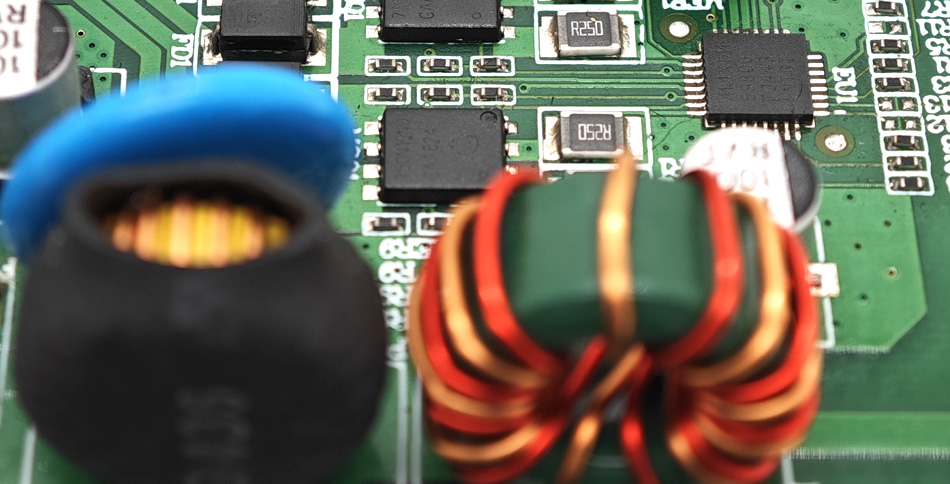

PCBA 設計と DFM (製造容易性設計) の原則

PCBA設計これは、製品が効率的かつ高品質で生産されることを保証するために、PCBA 設計段階で製造プロセスの実現可能性を考慮することに重点を置く DFM (製造可能性を考慮した設計) 原則と密接に関連しています。 PCBA 設計に DFM 原則を適用する際の重要な側面をいくつか示します。

1. パーツの選択とレイアウト:

標準コンポーネントの選択: 供給の安定性と可用性を確保するために、市場ですでに広く使用されている標準コンポーネントの選択を優先します。

レイアウトの最適化: 回路基板上のコンポーネントのレイアウトを適切に計画して、ラインの長さを最小限に抑え、クロストークを低減し、信号の完全性を向上させます。設置とメンテナンスが容易になるように、コンポーネント間に十分な距離があることを確認してください。

2. 材料とプロセスの選択:

材料の入手可能性: 遅延やサプライチェーンの問題を回避するために、簡単に入手できる材料を選択してください。

製造プロセス: PCBA の製造で使用されるプロセスを理解して検討し、設計がこれらのプロセスの要件を満たしていることを確認します。

3. はんだ付けと組み立て:

はんだ付け規格: 規格に準拠してはんだ付け接続を設計し、はんだ接合の品質と信頼性を確保します。過度のはんだ付けや組み立ての手順は避けてください。

組立のしやすさ:部品の位置決めマークやガイド穴、部品の向きなど、組立時の利便性を考慮しています。

4. 放熱と熱管理:

熱設計: 設計段階で、ヒートシンク、ヒートシンク、ファンのレイアウトとサイズなどの熱のニーズを考慮します。

サーマル・インターフェース・マテリアル: 熱伝達効率を高めるために、適切なサーマル・インターフェース・マテリアルを選択します。

5. テストと品質管理:

テスト ポイントとインターフェイス: 問題を迅速に特定して解決するためのテストと診断用のテスト ポイントとインターフェイスを設計します。

品質管理基準: 製造上の欠陥を減らすために、品質管理基準と方法が設計に組み込まれていることを確認します。

6.環境への配慮:

材料の選択: 環境に優しい材料を選択し、制限物質の使用を避け、RoHS や REACH などの規制に準拠します。

省エネ設計:回路や部品の消費電力を最適化し、製品のエネルギー効率を向上させます。

7. メンテナンスと保守性:

保守性設計:修理、交換、アップグレードのしやすさなど、製品の保守性を考慮しています。

DFM 原則を適用すると、製造コストが削減され、生産効率と製品品質が向上し、後の変更や修理の必要性が減ります。また、市場における製品の競争力と持続可能性を確保するのにも役立ちます。 PCBA 設計プロセスにおけるメーカーやサプライヤーとの緊密な連携も、DfM 原則の適用を成功させ、設計が製造の実際のニーズと制約を確実に満たすようにするための鍵となります。

お問い合わせを送信

-

Delivery Service

-

Payment Options