- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

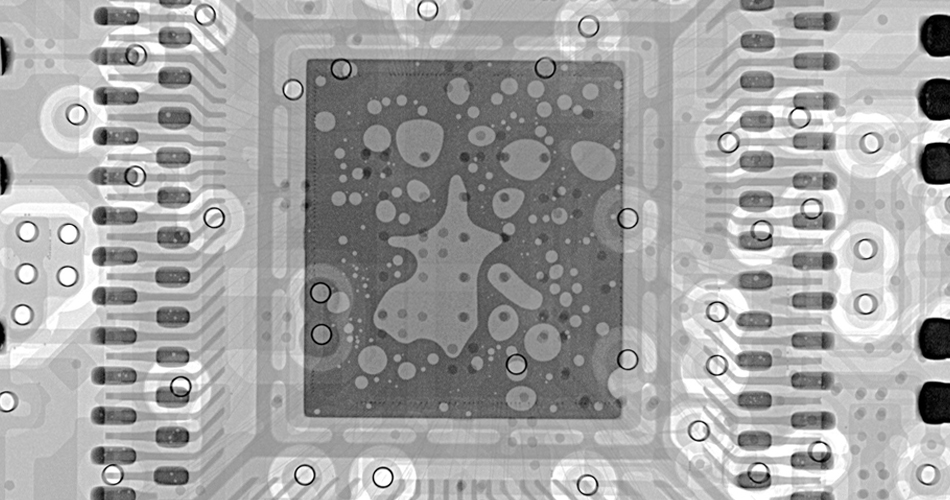

PCBAアセンブリにおけるX線検査およびはんだ接合部の分析

間にPCBAアセンブリプロセス、X 線検査、およびはんだ接合部の分析は、はんだ接合部の品質と信頼性の確保に役立つ 2 つの重要な品質管理ツールです。両方の詳細は次のとおりです。

1.X線検出:

X 線検査は、X 線を使用して電子部品やはんだ接合部を透過し、内部構造を可視化し、潜在的な問題を検出する非破壊検査方法です。 PCBA アセンブリでは、通常、X 線検査は次の側面で使用されます。

BGA (ボール グリッド アレイ) 検査:BGA パッケージのはんだボール接続は、多くの場合直接視覚化できません。 X線検査を使用してはんだボールの位置、形状、品質を検証し、信頼性の高い接続を確保できます。

QFN (Quad Flat No-Lead) パッケージ検査:QFN パッケージは通常、パッドの完全性と接続を確認するために X 線検査を必要とします。

スルーホールはんだ接合検査:多層 PCB の場合、スルーホール接続では、接続の完全性と品質を確保するために X 線検査が必要になることがよくあります。

コンポーネントの位置と方向:X 線検査を使用してコンポーネントの正確な位置と方向を検証し、コンポーネントが PCB に正しく取り付けられていることを確認できます。

溶接品質分析:X線検査により、はんだの分布、溶接欠陥、溶接の弱さなどの溶接部の品質を分析することもできます。

X 線検査の利点には、非破壊性、高分解能、隠れた問題を検出する能力、および大量の PCBA 生産への適合性が含まれます。これは、高品質のはんだ接合を確保するための重要なツールです。

2. はんだ接合部の分析:

はんだ接合分析は、PCBA 製造中の目視検査およびテスト技術を通じて、はんだの品質と信頼性を評価するプロセスです。はんだ接合部の解析における重要な側面をいくつか示します。

外観検査:高解像度のカメラや顕微鏡を使用してはんだ接合部の外観を検査し、はんだ付けの欠陥、弱いはんだ付け、不均一なはんだ分布などを特定します。

X線検査:特に BGA や QFN などのパッケージのはんだ接合部の内部構造や接続を検出するために使用できる X 線検査について説明しました。

電気試験:導通テストや抵抗テストなどの電気テスト方法を使用して、はんだ接合部の電気的性能を検証します。

熱分析:赤外線サーモグラフィーなどの熱分析手法を使用して、はんだ接合部やコンポーネントの温度分布を検出し、熱的な問題がないことを確認します。

破壊試験:破壊試験は、はんだ接合部の強度と耐久性を評価するために実行されます。これは、機械的ストレスに耐える必要があるアプリケーションにとって特に重要です。

はんだ接合部の分析は、はんだ付けの問題を早期に特定して解決し、PCBA の信頼性とパフォーマンスを確保するのに役立ちます。

総合すると、X 線検査とはんだ接合部の分析は、PCBA はんだ接合部の品質と信頼性を確保するための重要なツールです。これらは、潜在的な問題を特定して解決し、不良品の発生率を減らし、製品の品質とパフォーマンスを向上させるのに役立ちます。生産プロセスの適切な段階でこれらのツールを使用すると、製造の信頼性が大幅に向上します。

お問い合わせを送信

-

Delivery Service

-

Payment Options