- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

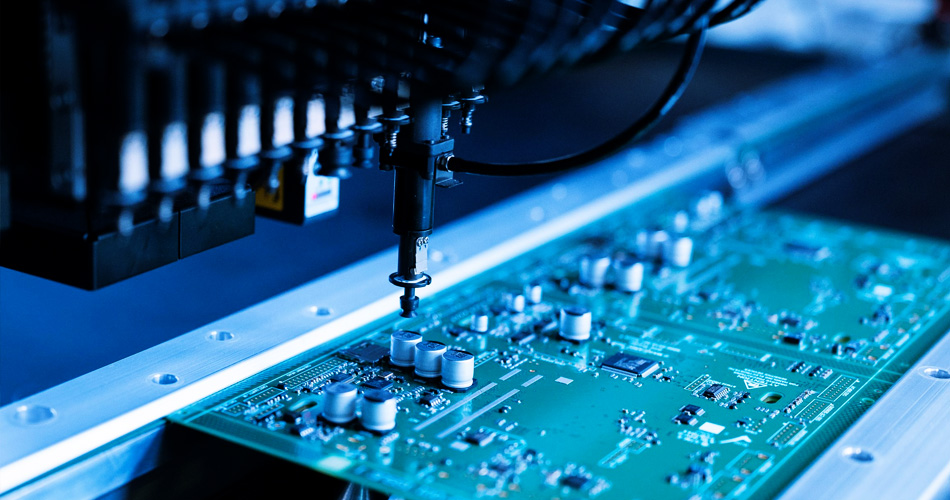

PCBA製造における非破壊検査と品質保証

2024-04-14

PCBA では (プリント基板アセンブリ) 製造、非破壊検査、品質保証は、回路基板の品質、信頼性、性能を保証するための重要なエンジニアリング手法です。両方の詳細は次のとおりです。

1. 非破壊検査:

非破壊検査は、基板の完全性を損なうことなく、回路基板上の欠陥や問題を特定するために設計された非破壊検査方法です。以下に、PCBA 製造における非破壊検査技術の一般的な用途をいくつか示します。

X線検査:X 線検査は、特に BGA (ボール グリッド アレイ) や QFN (クワッド フラット ノーリード) などのパッケージのはんだ接合部の内部構造を検出するために使用できます。

超音波検査:超音波検査は、スルーホール溶接と溶接品質、特に多層 PCB のはんだ接合部を検出するために使用できます。

赤外線サーマルイメージング:赤外線サーマル イメージング技術を使用すると、熱の問題や熱の不均一性を検出でき、回路基板上の回路障害の特定に役立ちます。

外観検査:高解像度のカメラや顕微鏡を使用してはんだ接合部の外観を検査し、はんだの欠陥、弱いはんだ、部品の欠落などの問題を特定します。

電気試験:電気テストには、回路基板上の電気的問題を検出するために使用される接続テスト、抵抗テスト、静電容量テストなどが含まれます。

非破壊検査技術は、製造プロセスの初期段階で問題を特定し、不良品の発生率を低減し、回路基板の品質を保証するのに役立ちます。

2. 品質保証:

品質保証 (QA) は、生産プロセス中に製品が一貫した品質基準を満たしていることを保証するために設計された一連の体系的な実践です。以下は、PCBA 製造において実施される品質保証対策の一部です。

品質管理システム:ISO 9001 などの品質管理システムを確立および維持し、プロセス管理、文書化、記録を確保します。

プロセス制御:明確なプロセス フローと標準操作手順 (SOP) を作成して、各プロセス ステップが正しく実行されるようにします。

従業員研修:品質基準、プロセス、テスト方法を理解するように従業員を訓練し、品質向上への参加を奨励します。

データのロギングとトレーサビリティ:各回路基板の製造データを記録して、必要に応じてトレーサビリティと問題の根本原因の調査を可能にします。

継続的改善:6σ(シックスシグマ)やPDCA(Plan-Do-Check-Act)などの継続的改善手法を採用し、製造プロセスの品質と効率を継続的に改善します。

サプライヤー管理:サプライチェーン内のサプライヤーも品質基準を満たしていることを確認し、サプライヤー監査と契約管理を通じて品質管理を達成します。

テストと検査:製品が仕様を満たしていることを確認するために、テストと検査が定期的に実行されます。

品質保証対策は、製造プロセス中の不良率を削減し、製品の信頼性と性能を向上させ、顧客の期待に応える高品質な回路基板の確実な提供に役立ちます。

総合すると、非破壊検査と品質保証は、PCBA 製造プロセスにおける製品の品質を確保するための重要な手順であり、これにより製造コストを削減し、生産効率を向上させ、顧客の信頼を高めることができます。最適な品質管理と品質保証の結果を達成するには、多くの場合、これらの対策を組み合わせる必要があります。

-

Delivery Service

-

Payment Options