- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

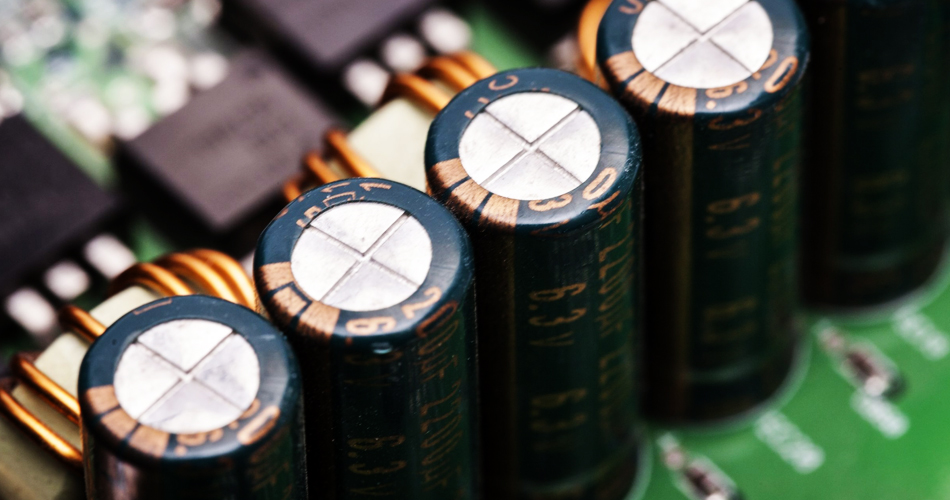

PCBA製造における品質向上と継続的改善方法

2024-03-29

でPCBAの製造、品質の向上と継続的な改善が重要です。これらは、製品の品質、信頼性、パフォーマンスを向上させ、生産コストとスクラップ率を削減するのに役立ちます。一般的な品質向上と継続的な改善方法をいくつか紹介します。

1. 統計的プロセス管理 (SPC):

SPC テクノロジーを使用して PCBA 製造プロセス中のデータを監視および分析し、生産における異常や変化を迅速に検出して修正します。 SPC は、潜在的な品質問題を特定し、標準以下の製品の生産を削減するのに役立ちます。

2. 自動化と自動検出:

自動プロセスと自動検査装置を導入して、PCBA 製造におけるオペレーターの介入を減らし、人的エラーを削減します。自動化により生産効率が向上し、オペレーターのミスによって引き起こされる問題を軽減できます。

3. サプライヤーの品質管理:

サプライヤーと緊密な協力関係を確立し、高品質の原材料やコンポーネントを確実に提供できるようにします。サプライヤーの品質管理システムを定期的に見直し、問題を解決するために協力します。

4. 従業員のトレーニングと認定:

従業員がベスト プラクティスと品質基準を確実に理解できるようにトレーニングを提供します。従業員が PCBA 製造プロセス中に必要なスキルと知識を持っていることを確認するために認定を行います。

5. エラーの防止:

FMEA (故障モード影響分析) や APQP (高度な製品品質計画) などのエラー防止策を導入し、生産前に潜在的な問題を特定して排除します。

6. 継続的な改善文化:

継続的改善の文化を構築し、従業員の改善提案を奨励し、カイゼン(改善)活動を実施します。 PCBA 製造のプロセスと標準を定期的に評価し、更新します。

7. 品質の指標と指標:

製品の品質と生産効率を定量的に評価するための品質指標と指標を確立します。これらの指標を使用して、品質の問題と改善の進捗状況を追跡します。

8. 根本原因の分析:

品質問題が発生した場合は、表面的な問題に対処するだけでなく、根本原因分析を実施して問題の根本原因を特定します。

9. トレーサビリティと記録:

製品トレーサビリティシステムを確立し、問題が発生した場合にその原因を迅速に追跡できるようにします。生産データ、品質レポート、修理履歴などの詳細な記録を維持します。

10. 顧客からのフィードバックと改善:

製品の設計と生産プロセスを改善するために、顧客からのフィードバックやユーザーからのフィードバックを積極的に求めます。顧客のニーズと期待が確実に満たされるようにします。

11. 標準化されたプロセス:

PCBA 製造プロセスでは標準化されたプロセスと手順が開発され、すべての製品が同じ高品質基準に従って生産されることが保証されます。

12. グリーン製造:

持続可能性と環境要因を考慮し、廃棄物、エネルギー消費、環境への影響を削減するための措置を講じます。

これらの方法を単独で使用することも、組み合わせて使用することもでき、PCBA 製造の品質と効率を継続的に向上させることができます。重要なのは、チームメンバー全員が積極的に関与し、製品の品質と生産プロセスの継続的な改善に取り組む継続的な改善の文化を確立することです。

-

Delivery Service

-

Payment Options