- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

PCBA加工における生産遅れの原因と対策

2025-05-09

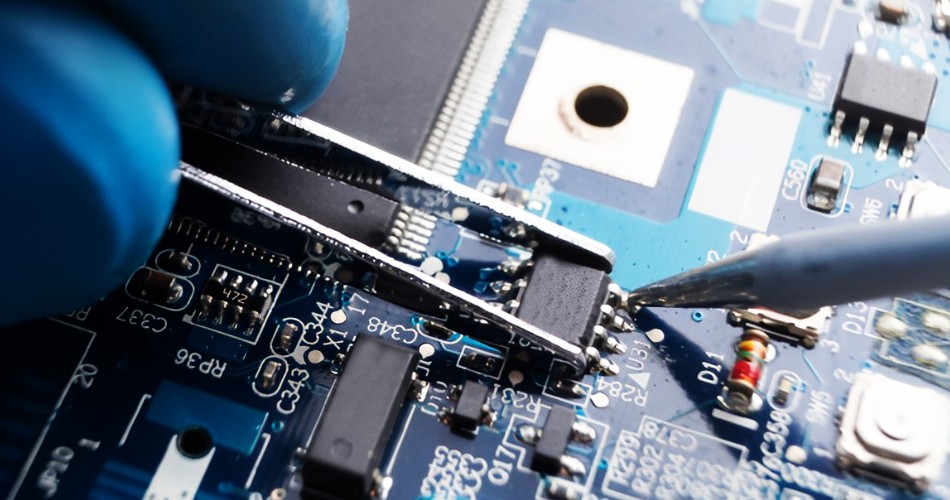

PCBAのプロセス中(プリント基板アセンブリ)、生産の遅延は一般的な課題の 1 つです。生産の遅延は納期に影響を与えるだけでなく、顧客の不満や会社の評判の低下につながる可能性があります。生産効率を確保し、顧客満足度を向上させるには、生産遅延の根本原因を理解し、効果的な対策を講じることが重要です。この記事では、PCBA 処理における生産遅延の主な原因を調査し、対応する対策を提供します。

I. 生産遅延の根本原因

1. 資材供給の問題

材料不足: PCBA 処理では、材料の供給不足が遅延の一般的な原因です。サプライヤーからの納期遅れ、不正確な材料需要予測、または不適切な在庫管理により、生産ラインが停滞する可能性があります。

材料の品質の問題: 不適格な材料を再購入または再加工する必要がある場合があり、生産サイクルが長くなります。材料の品質の問題により、製品の修理や再テストが必要になる場合もあります。

2. 製造プロセスの問題

プロセスの不安定性: 不正確なはんだ付け温度、パッチ位置のずれなどの生産プロセスの不安定性は、生産の中断や製品の品質の低下につながり、生産の進捗に影響を及ぼします。

設備の故障: 設備の故障やメンテナンスが時期尚早に行われないと、生産ラインが停滞し、全体的な生産の進捗に影響を与える可能性があります。古い機器では故障の頻度が高く、遅延がさらに悪化する可能性があります。

3. 設計変更

頻繁な変更: 顧客のニーズの変化や設計の変更によって設計が頻繁に変更されると、生産の複雑さが増し、調整時間が増加します。これは生産プロセスに影響を与えるだけでなく、材料やプロセスの再構成につながる可能性があります。

変更がタイムリーに処理されない: 設計変更がタイムリーに生産ラインに伝達されなかったり、新しい設計にすぐに適応できなかったりすると、生産の遅延や品質の問題が発生する可能性があります。

4. 人材問題

迅速な欠陥処理: 問題が発見された後に迅速に処理できるように、迅速な欠陥処理プロセスを確立します。やり直しや修理の時間を削減し、生産効率を向上させます。

不十分なトレーニング: オペレーターが適切なトレーニングを受けていないか、新しいプロセスや新しい機器の操作を習得できていない場合、生産効率の低下や品質の問題が発生する可能性があります。

5. 品質管理の問題

不十分な検査:品質検査重要なパラメータをすべてカバーしていない場合や検査基準が不明確である場合、欠陥製品がタイムリーに発見されず、生産の進行に影響を与える可能性があります。

欠陥の処理が時間内に行われない: 品質上の問題が発見された後、効果的な欠陥処理プロセスが不足しているため、やり直しや修理が必要となり、生産サイクルが延長されます。

II.生産遅延に対処するための戦略

1.資材管理の最適化

多様なサプライチェーンを確立する: 複数のサプライヤーと協力して、単一のサプライヤーによって引き起こされるリスクを軽減します。安定したサプライチェーンを確立し、材料供給の継続性と信頼性を確保します。

安全在庫戦略の導入: 材料不足による生産の中断を防ぐために、合理的な安全在庫レベルを設定します。在庫状況を定期的に評価し、材料が十分に供給されていることを確認します。

2. 生産工程の改善

生産プロセスの最適化: 生産プロセスを定期的に評価して最適化し、プロセスの安定性を確保します。高度な生産技術と設備を使用して、プロセスの変動と生産の中断を削減します。

機器のメンテナンスと更新: 機器の正常な動作を保証するために、機器を定期的にメンテナンスおよびアップグレードします。機器の故障による生産への影響を軽減するために、機器のメンテナンス計画を作成します。

3. 設計変更を効果的に管理する

変更管理プロセスを確立する: 厳密な設計変更管理プロセスを開発し、変更が確実に評価および承認されるようにします。変更情報をタイムリーに生産ラインに伝達し、それに応じてプロセスを調整します。

需要を事前に予測: 正確な需要予測と設計計画により、設計変更の頻度を削減します。顧客とコミュニケーションをとってニーズを明確にし、頻繁な設計調整を削減します。

4. 人材管理の改善

オペレーターを増やす: 生産ラインの通常稼働を確保するために、生産のピーク時に臨時または常勤のオペレーターを追加します。合理的な人員配置計画を立てて、人員不足が生産の進行に影響を与えないようにする。

トレーニングの提供: オペレーターのスキルとプロセス レベルを向上させるために、定期的なトレーニングを提供します。トレーニングの内容には、新しいプロセスと新しい機器の操作と品質管理の要件が含まれている必要があります。

I. 低収量の根本原因

検査プロセスの改善: 製品の品質を包括的にカバーするための詳細な検査基準とプロセスを開発します。品質管理の有効性を向上させるために、検査プロセスを定期的にチェックして更新します。

迅速な欠陥処理: 問題が発見された後に迅速に処理できるように、迅速な欠陥処理プロセスを確立します。やり直しや修理の時間を削減し、生産効率を向上させます。

結論

生産の遅れは一般的な課題ですPCBA処理しかし、企業は、材料管理の最適化、生産プロセスの改善、設計変更の効果的な管理、人材管理の改善、品質管理の強化によって、これらの課題に効果的に対応できます。生産管理システムを継続的に改善し、生産効率を向上させることで、生産遅延のリスクを軽減し、生産スケジュールの安定性と顧客満足度を確保することができます。競争の激しい市場環境において、企業は変化する市場の需要に対応するために生産管理のベストプラクティスに引き続き注力する必要があります。

-

Delivery Service

-

Payment Options