- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

PCBA処理における技術的な困難とボトルネックに対処する方法

2025-04-19

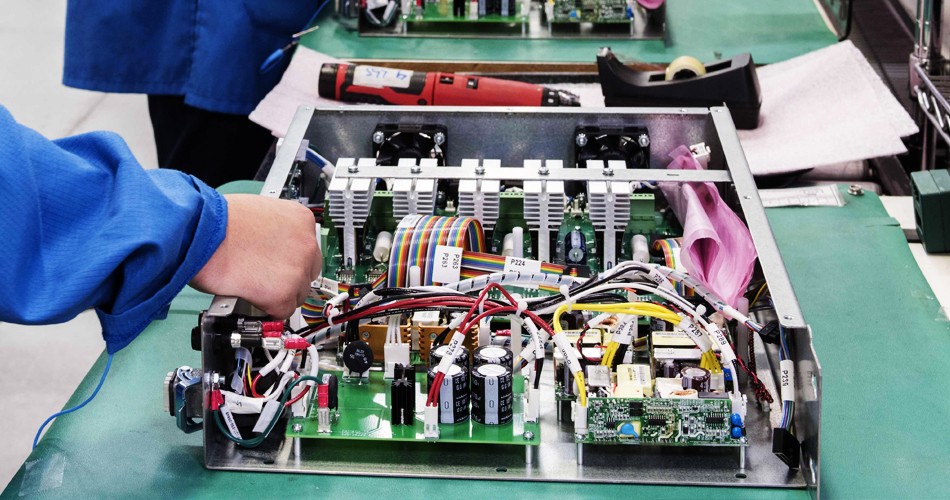

PCBAの過程で(印刷回路基板アセンブリ)処理、技術的な困難、ボトルネックは避けられない課題です。電子製品の継続的なアップグレードにより、PCBA処理の複雑さも増加しており、これにより、企業の生産能力と技術レベルにより高い要件があります。これらの技術的困難とボトルネックを効果的に扱うことは、生産効率を改善するだけでなく、企業にとって製品の品質と勝利市場の競争上の利点を確保することもできます。

I. PCBA処理における一般的な技術的困難とボトルネック

PCBA処理には、複数の複雑なプロセスフローと高精度テクノロジーが含まれます。一般的な技術的困難とボトルネックは、主に次の側面に反映されています。

1.高密度統合の問題:電子製品の小型化傾向により、PCBA処理は限られたスペースでより多くのコンポーネントを統合する必要があり、設計と製造の難しさを高めます。高密度の配線とコンポーネントの配置は、短絡、信号干渉、その他の問題が発生しやすいです。

2。はんだ品質管理:PCBA処理のはんだプロセスは、電気接続の信頼性を確保するための重要なリンクです。はんだ付けプロセス中、はんだ接合部、冷たいはんだ付け、橋渡しなどの欠陥が発生し、製品のサービス寿命とパフォーマンスに影響を与えます。

3。熱散逸管理:電子機器の消費電力の増加により、PCBA処理の熱散逸問題がより顕著になりました。熱散逸設計が不適切である場合、成分が過熱し、製品の安定性と安全性に影響を与える可能性があります。

4。テストと検証の課題:PCBA処理には、組み立てられた回路基板の機能的テストと性能検証が必要です。複雑な回路のテストとデバッグには、多くの場合、多くの時間と専門的なスキルが必要になります。特に、製品のカスタマイズの需要が増加する場合、テストの難しさがさらに増加します。

ii。 PCBA処理における技術的な困難とボトルネックに対処するための戦略

PCBA処理における技術的な困難とボトルネックを解決するために、企業は次の側面から開始して、生産効率と製品の品質を改善することができます。

1。設計機能の改善:効率的な設計は、PCBA処理の技術的困難に対処するための基礎です。企業は最適化する必要がありますPCB設計高度な設計ソフトウェアとツールを導入することにより、短絡と信号干渉を回避しながら、回路の高密度統合が機能要件を満たすようにします。さらに、DFM(製造の設計)の原則の採用は、設計段階での製造プロセスの実現可能性とコスト制御を考慮し、その後の処理における技術的な困難を減らします。

2。はんだ付けプロセスの最適化:はんだの品質を改善するために、企業はリフローはんだ付けや波のはんだ付けなどの高度なはんだ付け装置と技術を採用し、自動光学検査(AOI)およびX線検査(X線)機器を導入することにより、はんだジョイントを正確に検出できます。合理的な温度制御とはんだの選択は、はんだの欠陥を軽減し、電気接続の信頼性を確保するのにも役立ちます。

3.熱散逸設計の強化:PCBA処理における熱散逸問題を考慮して、企業は設計段階で熱分析と評価を実施する必要があります。厚い銅回路基板、多層ボード設計、高熱伝導性材料の使用は、熱散逸効果を効果的に改善し、成分が過熱するのを防ぐこともできます。

4.テストと検証プロセスの改善:複雑な回路のテストの課題を満たすために、企業は自動化されたテスト機器と手順を開発することにより、手動操作によって引き起こされるエラーと時間コストを削減できます。同時に、十分です機能テスト、さまざまな労働条件下で製品の安定性と信頼性を確保するために、環境テストと信頼性テストが実施されます。

5。継続的な技術トレーニング:技術者の能力と経験は、PCBA処理の問題に対処するための鍵です。企業は、エンジニアのスキルを向上させ、新しいテクノロジーとプロセスに対する感受性を維持するために、技術トレーニングと交換活動を定期的に組織する必要があります。チームワークと知識の共有を通じて、生産中の技術的なボトルネックはより効果的に解決できます。

結論

技術的な困難とボトルネックPCBA処理企業が高品質で高効率の生産を追求するために直面しなければならない課題です。設計能力の改善、はんだプロセスの最適化、熱散逸設計の強化、テストプロセスの改善、および継続的な技術トレーニングにより、企業はこれらの課題に効果的に対応し、スムーズな生産と優れた製品パフォーマンスを確保できます。市場の需要の変化に直面して、PCBA加工会社は、業界の開発動向に適応し、より広範な市場スペースを獲得するために、技術レベルを継続的に改善する必要があります。

-

Delivery Service

-

Payment Options