- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

ボード作成からアセンブリまで:PCBA処理でデジタルツインテクノロジーの探索

2025-03-29

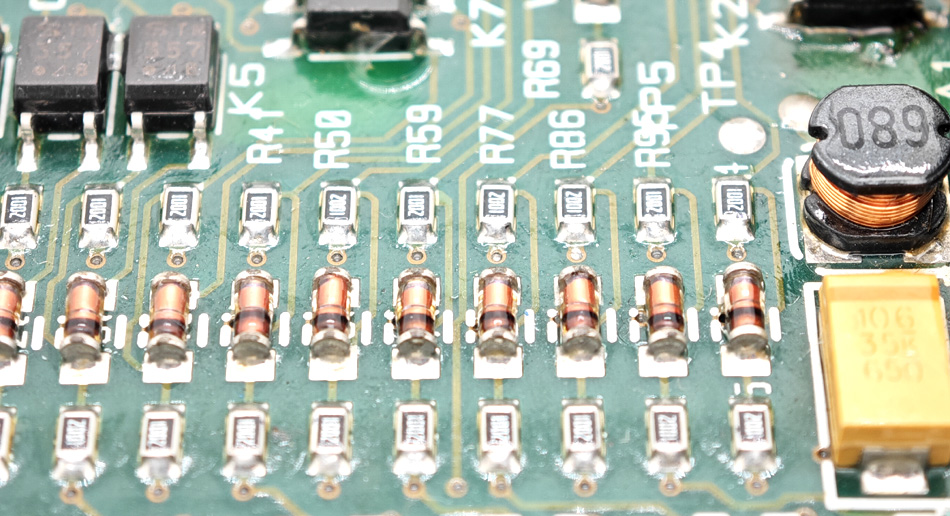

現代の製造では、デジタルツインテクノロジーは、生産効率を改善し、製品設計を最適化するための重要なツールになりつつあります。 PCBA(印刷回路基板アセンブリ)処理は、電子製品の生産における重要なリンクです。デジタルツインテクノロジーを適用することにより、ボード作成からアセンブリまでのプロセス全体を最適化できます。この記事では、PCBA処理におけるデジタルツインテクノロジーの適用と、それがもたらす革新と利点について説明します。

I.デジタルツインテクノロジーの概要

1。デジタルツインの基本概念

Digital Twinは、動作とパフォーマンスをシミュレートすることにより、リアルタイムで実際の物理オブジェクトの状態と変化を反映する仮想モデルです。センサーデータ、履歴データ、リアルタイムデータを統合して、実際の物理システムに対応する仮想モデルを確立します。デジタルツインは、製品の設計とテストだけでなく、生産プロセスの監視と最適化にも使用できます。

2。デジタル双子のコアテクノロジー

デジタルツインテクノロジーには、モノのインターネット(IoT)、ビッグデータ分析、クラウドコンピューティング、人工知能(AI)など、複数のコアテクノロジーが含まれます。これらのテクノロジーのサポートにより、デジタルツインはデータをリアルタイムで収集および処理し、正確なシミュレーションと予測を実行し、信頼できる意思決定ベースを提供できます。

ii。 PCBA処理におけるデジタルツインの適用

1。ボードメイキングステージの最適化

の段階でPCBA処理、デジタルツインテクノロジーを使用して、設計と製造プロセスを最適化できます。仮想デジタルツインモデルを構築することにより、エンジニアは設計段階の回路基板のパフォーマンスと動作をシミュレートし、潜在的な問題を見つけ、調整を行うことができます。この仮想テストは、実際の生産のエラーを効果的に減らし、設計の精度と信頼性を向上させることができます。

2。生産プロセスの監視

PCBA処理の生産プロセスでは、デジタルツインテクノロジーは、生産ステータスと機器の操作をリアルタイムで監視できます。生産機器とセンサーのデータをデジタルツインに統合することにより、企業は温度、湿度、圧力などのパラメーターを含む、生産プロセスの動的情報をリアルタイムで取得できます。これらのデータを使用して、生産の異常な状況を分析し、生産プロセスを時間内に調整し、製品の品質と安定性を確保することができます。

3。アセンブリ段階の最適化

PCBAのアセンブリ段階では、デジタルツインテクノロジーはアセンブリプロセスとプロセスを最適化するのに役立ちます。仮想モデルでアセンブリプロセスをシミュレートすることにより、異なるアセンブリスキームの効果を分析し、最良のアセンブリ戦略を選択できます。また、デジタルツインを使用して、アセンブリプロセスの潜在的な問題を予測し、障害や生産の遅延を回避するために事前に対策を講じることもできます。

4。メンテナンスと障害の予測

デジタルツインテクノロジーは、機器のメンテナンスと障害予測にも使用できます。機器の動作状況をリアルタイムで監視することにより、デジタルツインは潜在的な機器の障害とメンテナンスのニーズを予測できます。この予測機能は、企業が予防保守計画を開発し、機器の故障の発生を減らし、機器のサービス寿命を延長し、生産効率を向上させるのに役立ちます。

iii。デジタルツインテクノロジーの利点

1。設計の精度を向上させます

デジタルツインテクノロジーは、設計段階で仮想テストと最適化を実行して、設計の精度と信頼性を向上させることができます。仮想モデルをシミュレートして分析することにより、エンジニアは設計の潜在的な問題を発見および解決し、実際の生産のエラーと欠陥を軽減できます。

2。リアルタイム監視

リアルタイムデータを統合することにより、デジタルツインテクノロジーは、生産プロセスのリアルタイム監視を実現できます。このリアルタイムの監視機能は、生産における異常な状況を迅速に発見して解決し、生産プロセスの安定性と製品の品質を確保するのに役立ちます。

3。生産プロセスを最適化します

デジタルツインテクノロジーは、仮想シミュレーションと最適化により、生産プロセスの効率を改善できます。さまざまな生産計画と組み立てプロセスをシミュレートすることにより、企業は最良の生産戦略を選択し、生産サイクルとコストを削減し、生産効率を向上させることができます。

4.障害とメンテナンスのニーズの予測

デジタルツインテクノロジーの予測機能は、企業が効果的なメンテナンス計画を開発し、機器の故障の発生を減らすのに役立ちます。機器の潜在的な問題を予測することにより、企業は事前にメンテナンス対策を講じ、機器のサービス寿命を延長し、生産の継続性を向上させることができます。

IV。デジタルツインテクノロジーを実装するための戦略

1。データの統合と管理

デジタルツインテクノロジーの実装には、効果的なデータ統合と管理が必要です。企業は、機器データ、生産データ、センサーデータを統合して、完全なデジタルツインモデルを確立する必要があります。データの精度とリアルタイムの性質を確保し、仮想モデルの信頼できるサポートを提供します。

2。技術的なトレーニングとサポート

デジタルツインテクノロジーの実装には、関連する人員の技術トレーニングとサポートが必要です。企業は、エンジニアと技術者がデジタルツインテクノロジーのアプリケーション方法と運用スキルを習得できるようにトレーニングを提供する必要があります。同時に、実装中に技術的な問題を解決するための技術サポートメカニズムを確立します。

3。システムの統合と最適化

デジタルツインテクノロジーを実装するとき、企業はシステム統合と最適化を実行する必要があります。デジタルツインモデルと実際の生産システムとの間の効果的な接続を確保し、システムをデバッグおよび最適化し、モデルの精度と実用性を向上させます。

結論

PCBA処理におけるデジタルツインテクノロジーの適用は、設計の精度を大幅に向上させ、生産プロセスを最適化し、リアルタイムの監視を達成し、障害を予測することができます。仮想モデルの確立とリアルタイムデータの統合を通じて、企業はボード作成からアセンブリまでのプロセス全体を最適化し、生産効率と製品の品質を向上させることができます。デジタルツインテクノロジーの実装には、データの統合と管理、技術トレーニングとサポート、システムの統合と最適化が必要です。テクノロジーの継続的な開発により、デジタルツインはPCBA加工業界でますます重要な役割を果たします。

-

Delivery Service

-

Payment Options