- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

PCBA処理のプロセス改善ケース

2025-01-14

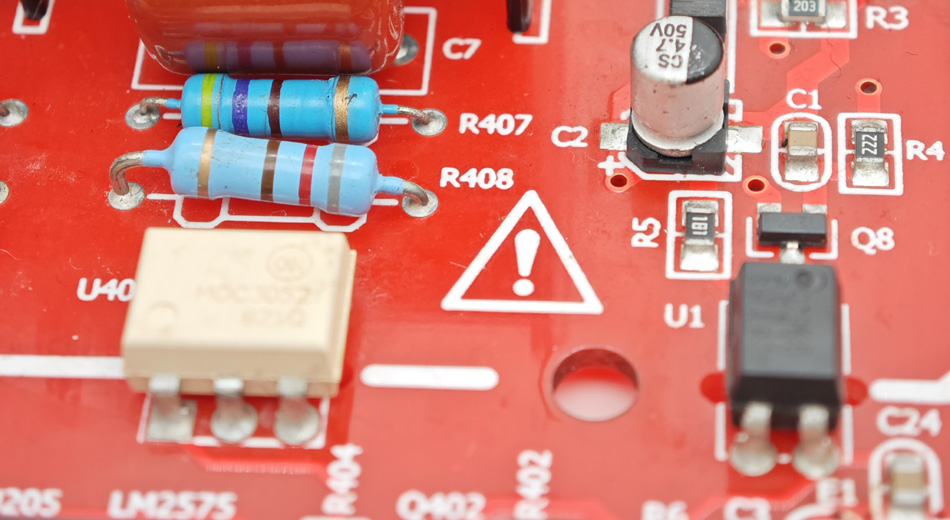

PCBAで(印刷回路基板アセンブリ)処理、プロセスの改善は、生産効率と製品の品質を改善するための鍵です。処理技術を継続的に最適化および改善することにより、生産コストを大幅に削減し、生産速度を上げることができ、欠陥率を低下させることができます。この記事では、いくつかの実際のプロセス改善ケースを使用して、PCBA処理でプロセスの最適化を達成して全体的な生産効率を改善する方法について説明します。

ケース1:自動はんだ付け技術の導入

1。背景

anエレクトロニクス製造会社は、PCBA処理中に従来の手動はんだ付け方法を使用しています。この方法は柔軟性がありますが、生産効率は低く、仮想はんだ付けや冷たいはんだ付けなど、はんだの関節欠陥がはんだものです。

2。改善措置

同社は、はんだの品質と生産効率を向上させるために、自動化されたはんだ付け技術を導入することを決定しました。

はんだロボット:高精度のはんだ付けロボットが展開されており、はんだジョイントのはんだ付けタスクを自動的に完了できます。

はんだプロセスの最適化:はんだ温度、時間、はんだのボリュームを含むはんだパラメーターが、自動化されたはんだ付け機器のニーズを満たすために最適化されています。

3。結果

生産効率の向上:自動化されたはんだ付け技術により、生産速度が大幅に向上し、手動のはんだと比較して生産効率が50%増加しました。

はんだの関節品質の向上:はんだの関節欠陥率が大幅に低下し、製品の品質が保証され、顧客の苦情が40%減少します。

実装戦略:自動化されたはんだ付け技術を導入し、プロセスパラメーターを最適化することにより、同社ははんだ付けの品質と生産効率を改善することに成功しました。

ケース2:はんだ付け前の前処理プロセスの改善

1。背景

PCBA処理工場では、はんだ付け前のPCB表面処理が不十分であり、はんだ付け不良と仮想はんだが頻繁に発生することがわかりました。

2。改善措置

はんだの品質を改善するために、同社ははんだ付け前の前処理プロセスを改善しました。

表面洗浄:高度な表面洗浄装置が導入され、PCBをより徹底的にきれいにし、はんだ付けする前に酸化物や汚れを除去します。

パッド処理:はんだき性と信頼性を向上させるために、パッドが金メッキされています。

3。結果

はんだ欠損の減少:前処理の改善後、はんだ欠損率が60%減少し、製品の品質が大幅に向上しました。

生産安定性の向上:生産プロセスの安定性を改善し、生産ラインのダウンタイムとメンテナンスコストを削減します。

実装戦略:はんだ付け前の前処理プロセスを改善することにより、同社ははんだ付けの品質と生産安定性を改善し、欠陥率とメンテナンスコストを削減しました。

ケース3:データ駆動型の品質管理の実装

1。背景

特定の企業は、PCBA処理における不安定な品質の問題に直面していました。従来の品質管理方法は、生産の問題をリアルタイムで反映できず、その結果、欠陥のある製品の割合が高くなりました。

2。改善措置

同社は、生産プロセスと品質指標をリアルタイムで監視するために、データ駆動型の品質管理システムを導入しました。

リアルタイムのデータ監視:リアルタイムのデータ収集および分析システムが展開され、生産プロセス中にさまざまな指標を監視および記録します。

品質フィードバックメカニズム:生産プロセスを迅速に調整し、リアルタイムデータに基づいて生産パラメーターを最適化するための品質フィードバックメカニズムが確立されています。

3。結果

改善品質管理精度:リアルタイムのデータ監視と分析を通じて、会社は生産の問題を迅速に発見および解決することができ、品質管理の精度は70%増加しました。

欠陥のある製品レート:製品に欠陥のある製品レートが大幅に低下し、生産効率と製品の品質が保証されています。

実装戦略:データ駆動型の品質管理システムを通じて、同社は生産プロセスのリアルタイム監視と調整を実現し、品質管理の精度と効率を改善します。

ケース4:コンポーネント配置プロセスの最適化

1。背景

PCBA処理では、特定のメーカーのコンポーネント配置プロセスに一貫性のない問題があり、その結果、配置の精度が低くなり、最終製品のパフォーマンスに影響を与えたコンポーネントのアライメントが不正確になりました。

2。改善措置

同社は、配置機器やプロセスパラメーターの改善など、コンポーネント配置プロセスを最適化しました。

配置機器のアップグレード:配置の精度と一貫性を改善するために、高精度配置機が導入されています。

プロセスパラメーターの最適化:配置速度、圧力、温度を含む配置パラメーターは、新しい機器に適応するように最適化されました。

3。結果

配置精度の向上:コンポーネント配置の精度は80%向上し、配置の問題によって引き起こされるパフォーマンスの障害が減少しました。

生産効率の向上:最適化されたプロセスにより、生産ラインの全体的な効率が向上し、生産サイクルが20%短くなります。

実装戦略:配置機器をアップグレードし、プロセスパラメーターを最適化することにより、会社はコンポーネント配置の精度と生産効率を成功裏に改善しました。

要約します

PCBA処理では、プロセスの改善により生産効率と製品の品質が大幅に向上する可能性があります。上記のケースは、はんだ技術、治療前のプロセス、品質管理、コンポーネントの配置における実用的な改善を示しています。自動化テクノロジーを導入し、プロセスパラメーターの改善、機器の最適化、データ駆動型制御戦略の実装により、同社は生産プロセスの安定性と製品の信頼性を効果的に改善できます。継続的なプロセスの改善は、企業の競争力と市場の地位を高めるのに役立ちます。

-

Delivery Service

-

Payment Options