- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

PCBA処理における製造可能性の原則の設計

2025-01-02

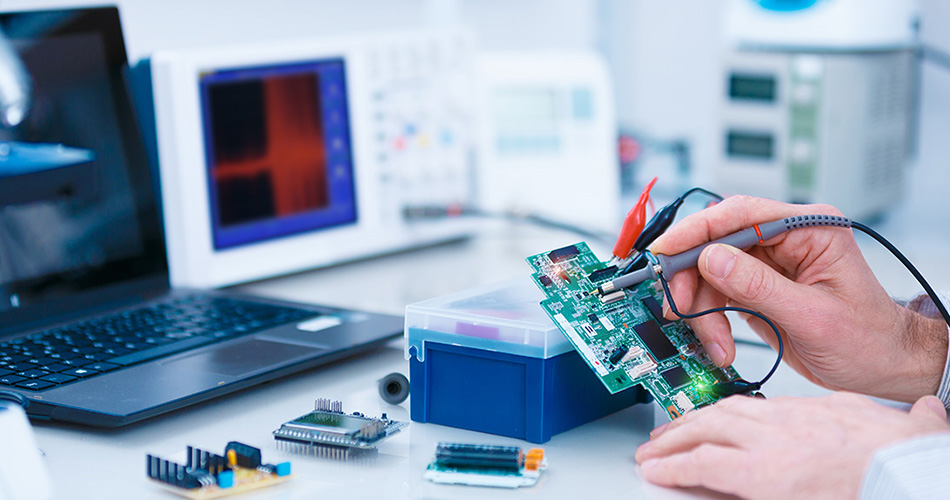

PCBAで(印刷回路基板アセンブリ)処理、製造可能性(DFM)の原則の設計段階は、製品を効率的かつ経済的に生産できるようにするための鍵です。製造可能性の原則のために設計を実装することは、生産コストを削減し、生産サイクルを短縮するだけでなく、製品の品質を向上させることもできます。この記事では、設計の簡素化、標準化されたコンポーネントの使用、合理的なレイアウト、生産プロセスの適応など、PCBA処理における製造可能性の原則の設計を適用するための重要な戦略について説明します。

簡素化を設計します

1。複雑さを減らします

でPCBA処理、設計を簡素化することが、製造可能性を向上させるための基本原則です。設計の複雑さを減らすことで、次の利点がもたらされる可能性があります。

生産の難しさを減らす:シンプルな設計の製造と組み立てが容易であり、生産プロセスの問題の可能性を減らします。

エラーとリワークの削減:シンプルな回路設計とレイアウト設計エラーのリスクを軽減し、リワークレートを減らします。

実装戦略:過度に複雑な回路や多層ボード設計を回避し、標準化された設計を使用してPCB構造を簡素化するようにしてください。

2。モジュラー設計

モジュラー設計は、複雑な回路を複数の機能モジュールに分割し、それぞれが独立して設計およびテストされているため、以下が役立ちます。

アセンブリの簡素化:モジュラー設計により、アセンブリプロセスがよりシンプルになり、アセンブリの難易度が低下します。

保守性の向上:問題が発生したとき、問題のあるモジュールを迅速に配置して置き換えて、メンテナンス効率を向上させることができます。

実装戦略:回路設計を機能ユニットに分解し、標準化されたモジュールインターフェイスを設計して、その後の生産とメンテナンスを促進します。

標準化されたコンポーネントの使用

1.標準化されたコンポーネントを選択します

標準化された電子コンポーネントの使用は、PCBA処理の製造可能性を大幅に改善できます。重要な戦略は次のとおりです。

コンポーネントの選択:市場で一般的で簡単に購入できる標準化されたコンポーネントを優先し、カスタマイズされた部品または珍しい部品の使用を避けます。

一貫性:さまざまな種類のコンポーネントの混合を減らすために、コンポーネント仕様とパッケージの一貫性を維持します。

実装戦略:設計段階でコンポーネントライブラリを管理し、標準化された高度に互換性のあるコンポーネントを選択して、生産ライン機器と互換性があることを確認します。

2。パッド設計を最適化します

ペッド設計の最適化は、はんだの品質と生産効率を改善するために重要です。

パッドサイズ:適切なサイズのパッドを設計して、コンポーネントフィートと一致し、はんだ付けの問題を防ぎます。

間隔設計:短絡やパッド間の干渉を避けるために、十分な間隔を維持します。

実装戦略:業界標準のパッド設計仕様に従い、コンポーネントの実際の仕様に従ってパッドを最適化します。

合理的なレイアウト

1.回路レイアウトを最適化します

合理的な回路レイアウトは、生産効率を改善するだけでなく、生産の欠陥を減らすこともできます。重要な測定値は次のとおりです。

信号ルーティング:合理的に計画信号ルーティング、信号干渉とクロストークの問題を減らし、回路のパフォーマンスを最適化します。

熱管理:熱分布、合理的にレイアウト加熱コンポーネントを検討し、過熱によって引き起こされる障害を回避します。

実装戦略:レイアウト設計における電気性能、熱管理、物理スペースを検討し、複雑な配線と過度に密なレイアウトを避けます。

2。コンポーネントレイアウト

合理的なコンポーネントレイアウトは、アセンブリプロセスを簡素化し、生産効率を向上させるのに役立ちます。含まれる:

コンポーネントの配置:アセンブリの順序と機能に従ってPCBにコンポーネントを配置して、自動アセンブリを容易にします。

アクセススペース:コンポーネントが簡単にアクセスして操作できるように、メンテナンスと検査のための十分なスペースを予約してください。

実装戦略:コンポーネントレイアウトを最適化して、アセンブリとメンテナンスプロセスの利便性を確保し、生産の干渉と運用上の困難を軽減します。

生産プロセスの適応

1.生産機器を適応させます

設計では、生産機器の機能と制限を考慮して、設計をスムーズに生産できるようにする必要があります。含まれる:

機器の互換性:設計が、配置機の仕様やはんだ装置などの既存の生産機器の要件を満たしていることを確認してください。

プロセスの要件:生産プロセスの要件に従って設計を調整して、設計が自動生産プロセスに適応できるようにします。

実装戦略:設計段階で生産チームと緊密に連携して、生産機器の仕様とプロセスの要件を理解し、設計を最適化して生産の適応性を向上させます。

2。テストと検証

設計が完了したら、設計をスムーズに生産および操作できるように、十分なテストと検証を実施します。含まれる:

プロトタイプテスト:テスト用のプロトタイプを作成して、設計の機能と製造可能性を検証します。

プロセス検証:生産チームと協力して、実際の生産における設計の適応性と実現可能性を確認します。

実装戦略:包括的なテストと検証を実施し、設計を時間内に調整して、見つかった問題を解決し、設計の生産適応性を改善します。

結論

PCBA処理における製造可能性のために設計の原則を適用すると、生産効率を大幅に改善し、生産コストと欠陥を削減できます。設計の簡素化、標準化されたコンポーネントの使用、合理的なレイアウト、生産プロセスの適応などの戦略を通じて、企業は設計を最適化し、生産プロセスの安定性と経済を改善できます。これらの原則を実装することは、製品の品質を改善するのに役立つだけでなく、生産プロセスの滑らかさを促進し、企業に競争上の利点をもたらします。

-

Delivery Service

-

Payment Options