- English

- Español

- Português

- русский

- Français

- 日本語

- Deutsch

- tiếng Việt

- Italiano

- Nederlands

- ภาษาไทย

- Polski

- 한국어

- Svenska

- magyar

- Malay

- বাংলা ভাষার

- Dansk

- Suomi

- हिन्दी

- Pilipino

- Türkçe

- Gaeilge

- العربية

- Indonesia

- Norsk

- تمل

- český

- ελληνικά

- український

- Javanese

- فارسی

- தமிழ்

- తెలుగు

- नेपाली

- Burmese

- български

- ລາວ

- Latine

- Қазақша

- Euskal

- Azərbaycan

- Slovenský jazyk

- Македонски

- Lietuvos

- Eesti Keel

- Română

- Slovenski

- मराठी

- Srpski језик

PCBA処理を通じて製品の故障率を下げる方法

2024-12-27

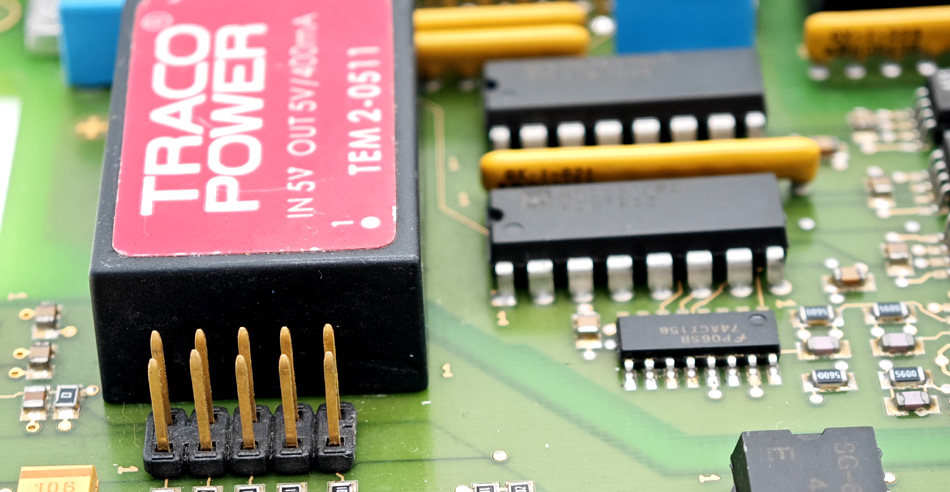

現代の電子製造業では、PCBAの品質(印刷回路基板アセンブリ)処理は、最終製品のパフォーマンスと信頼性に直接関連しています。製品の故障率の低下は、顧客満足度を改善するだけでなく、アフターセールスのサービスコストを削減し、企業の評判を改善することもできます。この記事では、PCBA処理を最適化することにより、製品の故障率を低下させる効果的な方法を探ります。

1.高品質の原材料を選択します

PCBA処理の最初のステップは、回路基板、コンポーネント、はんだ材料など、高品質の原材料を選択することです。高品質の原材料は、PCBA処理の品質を確保するための基礎です。

1.1回路基板材料

良好な耐熱性と安定した寸法を備えた回路基板材料を選択すると、高温のはんだ中に反りや剥離を効果的に避けることができます。

1.2電子コンポーネント

のソースを確認してくださいコンポーネント信頼性が高く、関連する基準を満たしています。コンポーネントのパフォーマンスと一貫性を確保するために、認定サプライヤーを選択することをお勧めします。

1.3はんだ材料

国際基準、特に鉛のないはんだを満たすはんだ材料を選択することで、はんだ品質を効果的に改善し、はんだジョイントや漏れなどの問題を軽減できます。

2。設計とプロセスのフローを最適化します

PCBA処理では、設計とプロセスフローの最適化は、製品の故障率を下げるための重要なリンクです。

2.1デザインステージ

設計段階では、PCBAの製造可能性とテスト可能性を完全に考慮する必要があります。過密または不規則な配線を避けるために、合理的なコンポーネントのレイアウトとルーティング設計を採用し、電磁干渉と信号の整合性の問題を軽減します。

2.2プロセスフロー

パッチ、リフローのはんだ付け、波のはんだ付けなどのプロセスフローを最適化して、各ステップが標準操作に厳密に準拠していることを確認します。自動光学検査(AOI)やX線検査(X線)などの高度な自動化機器と技術の使用は、処理の精度と品質を改善することができます。

3。品質管理を強化します

PCBA処理では、厳格です品質管理製品の信頼性を確保するための重要な保証です。

3.1着信物質検査

工場に入るすべての原材料は、品質基準を満たすことを保証するために厳密に検査されます。回路基板、コンポーネント、はんだ材料の外観と性能検査を含む。

3.2プロセス制御

生産プロセス中に、環境管理、機器のキャリブレーション、オペレータートレーニングなど、包括的な品質管理措置が実施されます。定期的なサンプリング検査により、生産プロセスの問題がタイムリーに発見および修正されます。

3.3最終検査

製品が工場を離れる前に、各製品が設計要件と品質基準を満たすことを保証するために、包括的な機能テストと信頼性テストが実行されます。電気性能テスト、熱サイクルテスト、老化テストを含む。

4.高度なテスト機器の導入

高度なテスト機器は、PCBA処理の品質を効果的に改善し、製品の故障率を低下させる可能性があります。

4.1自動光学検査(AOI)

AOI機器は、回路基板の包括的な外観検査を実行し、はんだの関節欠陥やコンポーネントの不整合などの問題を特定し、検査の効率と精度を改善することができます。

4.2 X線検査(X線)

X線検査機器は、はんだジョイントの内部検査を実行し、冷たいはんだ接合部やボイドなどの肉眼では識別できないはんだジョイントの内部欠陥を見つけ、はんだの品質を向上させることができます。

4.3オンラインテスト(ICT)

オンラインテスト機器は、各回路基板が設計要件を満たし、資格のない電気性能によって引き起こされる製品の故障を減らすことを保証するために、回路基板で包括的な電気性能テストを実施できます。

5。継続的な改善と従業員のトレーニング

継続的な改善と従業員のトレーニングは、製品の故障率を下げるための長期的な保証です。

5.1継続的な改善

データ分析とフィードバックを通じて、PCBA処理プロセスとプロセスを継続的に最適化し、生産プロセスで発生する問題を解決し、製品の品質を向上させます。

5.2従業員トレーニング

定期的に従業員を訓練して、営業スキルと品質認識を向上させます。特に、主要なプロセスのオペレーターに対して特別なトレーニングと評価が実施され、運用機能があることを確認します。

結論

高品質の原材料を選択し、設計とプロセスの流れを最適化し、品質管理の強化、高度なテスト装置の導入、継続的な改善と従業員のトレーニングにより、PCBA処理の製品故障率を効果的に削減できます。

-

Delivery Service

-

Payment Options